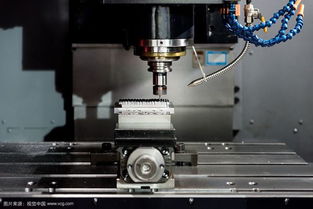

在当今精密制造领域,CNC(计算机数控)加工中心已成为不可或缺的核心设备。随着技术进步与工艺需求升级,加装高刚性电主轴正成为提升CNC加工性能的重要技术路径。

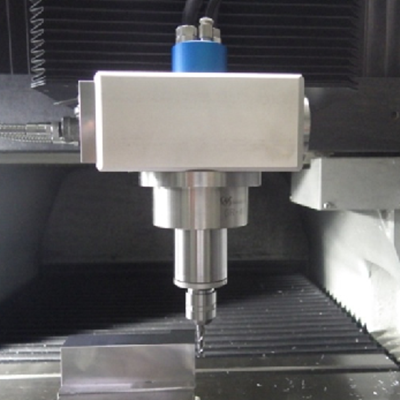

高刚性电主轴通过集成电机与主轴于一体,消除了传统皮带或齿轮传动带来的能量损耗与振动干扰。其直接驱动方式不仅提高了转速精度(可达数万转/分钟),更通过优化结构设计显著增强径向和轴向刚性。这种特性使加工中心在应对钛合金、高温合金等难切削材料时,能够保持刀具稳定轨迹,减少让刀现象,从而将加工精度控制在微米级。

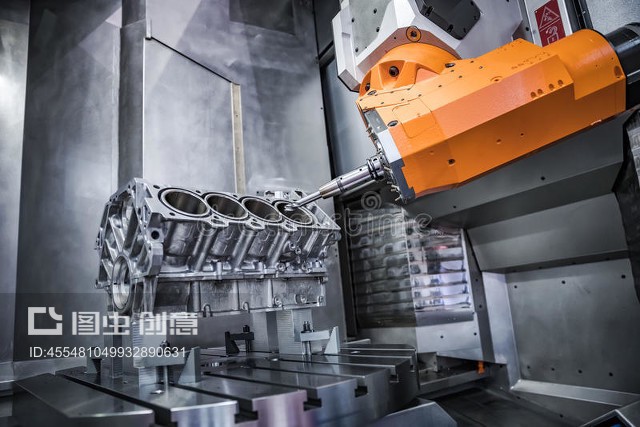

实际应用证明,配备高刚性电主轴的CNC设备在三维曲面精加工、微细孔钻削等场景中表现尤为突出。某航空零部件企业案例显示,在加工发动机叶片榫槽时,电主轴系统使表面粗糙度值降低至Ra0.4μm,同时将刀具寿命延长30%。更值得关注的是,现代电主轴普遍配备智能温控系统,通过循环油冷或气冷技术,将高速运转产生的热量实时导出,确保长时间连续加工的温度稳定性。

随着工业4.0理念深化,高刚性电主轴正向智能化方向发展。新一代产品集成振动传感器与RFID刀具识别模块,可实时监测切削状态并自动调整参数。这种机电一体化创新,不仅推动CNC加工向“无人化车间”演进,更重新定义了精密制造的质量标准与效率边界。